Nach dem Anschauen von mehreren Youtube Videos über den Bau einer CNC ist auch bei mir der Entschluss gereift selber eine zu bauen. Die Anleitung wurde hier https://www.thingiverse.com/thing:724999 veröffentlicht.

Ich werde mich dabei an diverse Anleitungen halten und zuerst mal die Kunststoffteile mit dem 3D Drucker herstellen. Ein paar Teile sind schon fertig.

Der Teilezoo wächst…..

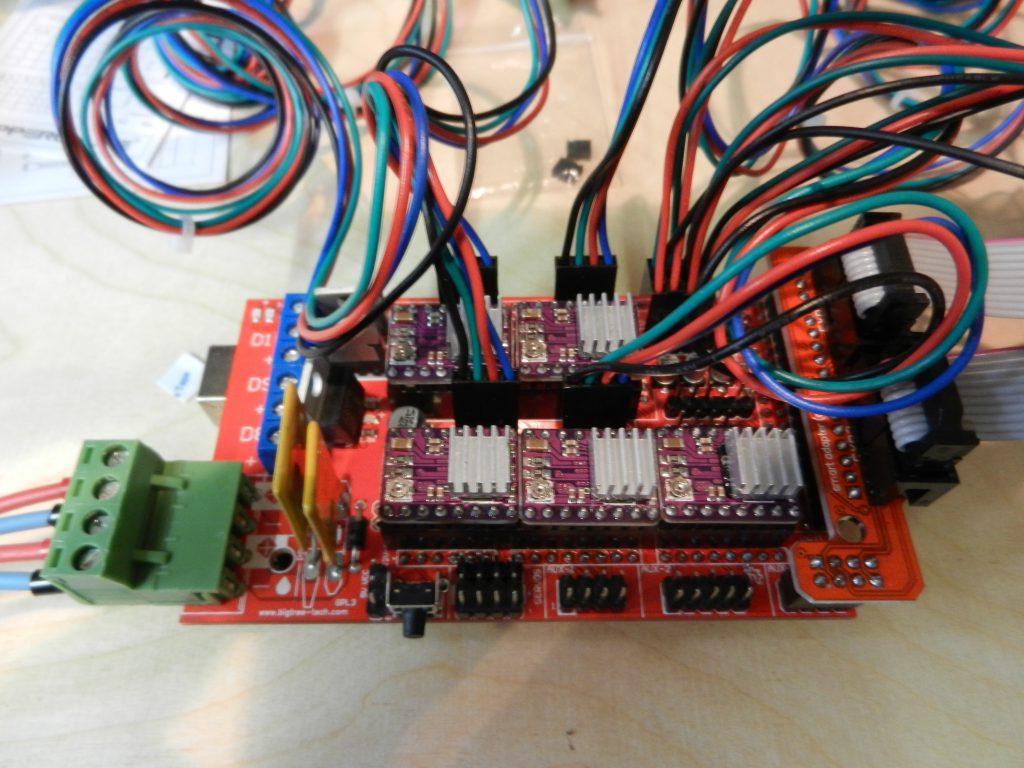

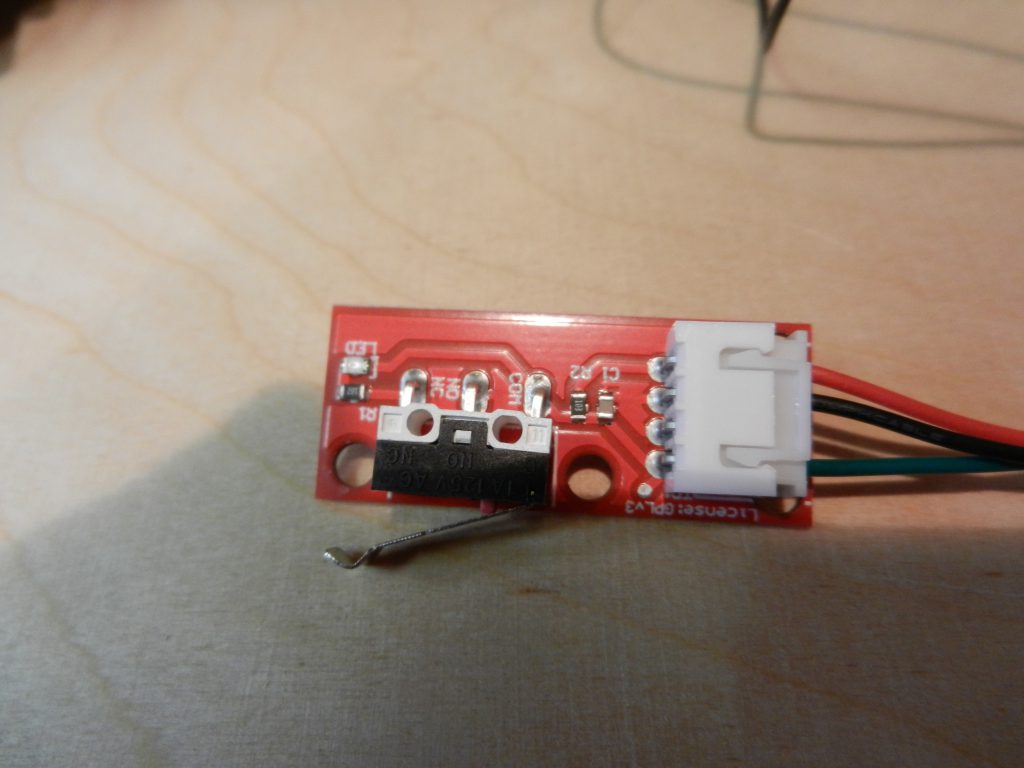

Jetzt sind alle Teile für die MPCNC gedruckt, die Hauptkomponenten sind schon zusammengebaut. Hier ein paar Bilder der Elektronikteile, die jetzt noch montiert werden müssen.

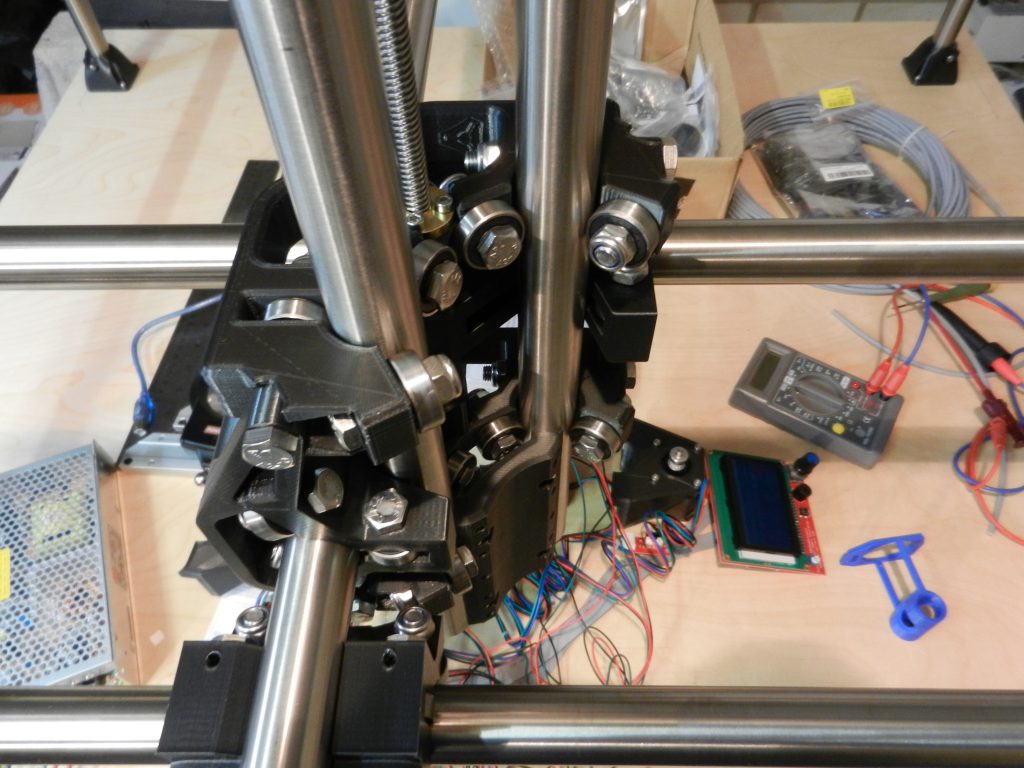

Die zusammengebaute Z-Achse….

Die Software für den Arduino Mega habe ich von der Seite des Entwicklers https://www.v1engineering.com/marlin-firmware/ herunter geladen.

Bei der Verwendung der o.g. Endschalter sollte man noch die Logik in der Software anpassen. Im Abschnitt Configuration.h folgende Zeilen von „false“ auf „true“ so einstellen wie hier gezeigt.

define Z_MIN_PROBE_ENDSTOP_INVERTING true // Set to true to invert the logic of the probe.

define X_MIN_ENDSTOP_INVERTING true // set to true to invert the logic of the endstop.

define Y_MIN_ENDSTOP_INVERTING true // set to true to invert the logic of the endstop.

define Z_MIN_ENDSTOP_INVERTING true // set to true to invert the logic of the endstop.

define X_MAX_ENDSTOP_INVERTING true // set to true to invert the logic of the endstop.

define Y_MAX_ENDSTOP_INVERTING true // set to true to invert the logic of the endstop.

define Z_MAX_ENDSTOP_INVERTING true // set to true to invert the logic of the endstop.

Die Motoren der Achsen laufen dann auch in entgegen gesetzter Richtung je Achse.

Die Configuration.h in der Marlin Firmware

Weiterhin sind noch folgende Punkte in der Confugaration.h zu beachten:

Damit das Autosquaring richtig funktioniert, sollte man die Druckbettgröße anpassen, die steht standardmäßig auf 200x200mm, wenn man dann die Funktion startet und die Z-Achse steht zufälligerweise auf der gegenüberliegenden Seite der Endschalter, ist nach 200mm die Fahrt zu Ende und die Schalter werden nicht erreicht. Also die Weglängen der X und Y-Achse ermitteln und entsprechend eintragen.

Die Nullung der Z-Achse kann entweder von Hand mit Hilfe einer Tastfolie und der Menüfunktion gemacht werden, oder nach Start des Programms wird man von der Software aufgefordert die Folie auf das Werkstück und die Klemme an das Werkzeug anzuschließen. Dann startet der Prozess automatisch mit entsprechenden Hinweisen im Display.

Der Workflow ist bei mir folgender: Design und Erzeugung der G-Codes mit Fusion 360, eingebunden ist der Postprozessor für die MPCNC und ich habe meine Fräswerkzeuge in das Programm eingetragen. Danach die G-Code Datei auf die SD- Karte und ab in die Steuerung der MPCNC.

Sie läuft !

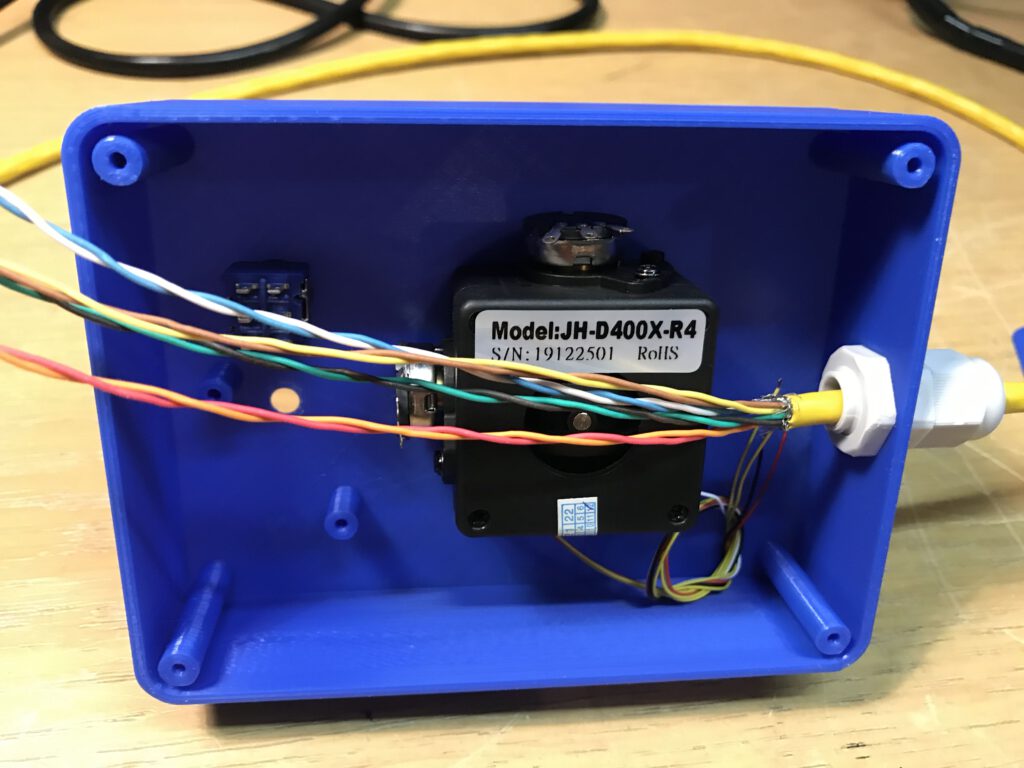

Joysticksteuerung

Der Joystick ist jetzt auch fertig. Die genauen Details folgen noch, hier schon mal ein Video der Funktion.

Als Joystick habe ich folgendes Model gewählt:

Die STL-Daten und das Schaltbild sind bei Thingiverse einsehbar. https://www.thingiverse.com/thing:4573580